Hartowanie to rodzaj obróbki cieplnej, który polega na:

– nagrzaniu materiału do temepratury hartowania

– wytrzymaniu w tej temperaturze do momentu zmiany struktury zewnętrzenj hartowanego materiału

– odpowiednio szybkim schłodzeniu.

Po takim procesie hartowania zachodzą naprężenia materiału powodując wzrost własności wytrzymałościowych takich jak:

- twardość

- wytrzymałość

- odporności na ścieranie

- granicy plastyczności

- granicy sprężystości.

Hartowanie ma na celu zwiększenie twardości i wytrzymałości stali. Aby proces ten prawidłowo był przeprowadzony należy pamiętać o doborze szybkości chłodzenia. Ponieważ zbyt wolne chłodzenie może doprowadzić do uwolnienia się cementytu, który uniemożliwi przemianę martenzytyczną. Natomiast zbyt szybkie chłodzenie może spowodować duże naprężenia hartownicze. Naprężenia mogą spowodować trwałe odkształcenia lub pęknięcia.

Szybkość chłodzenia wpływa także na głębokość hartowania danego materiału. Aby nie dopuścić do częściowego czy trwałego uszodzenia materiału należy określić następujące warunki takie jak:

- szybkość nagrzewania

- szybkość chłodzenia

- temperaturę

- czas przetrzymywania.

Wyróżniamy następujące metody hartownia stali:

- hartowanie zwykłe: polega na szybkim chłodzeniu stali w kąpieli chłodzącej, przeważnie jest to woda (jest bardziej intensywne) lub olej

- hartowanie stopniowe: polega na szybkim chłodzeniu stali w kąpieli hartowniczej do temperatury trochę wyższej niż temperatura przemiany martenzytycznej

- hartowanie izotermiczne: w tej metodzie nie zachodzi przemiana martenzytyczna

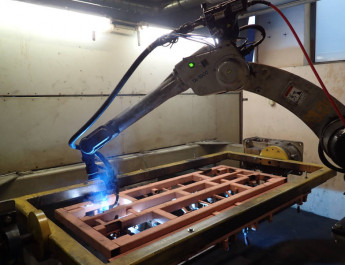

- hartowanie powierzchniowe: nie nagrzewa się całego przedmiotu jedynie jego powierzchnię; wyróżniamy hartowanie: płomieniowe, kąpielowe, ślepe, indukcyjne i laserowe.

Hartowanie szkła to również rodzaj obróbki cieplnej i jest bardzo często stosowane w rzemieślnictwie.